Стеклоткань универсальное средство

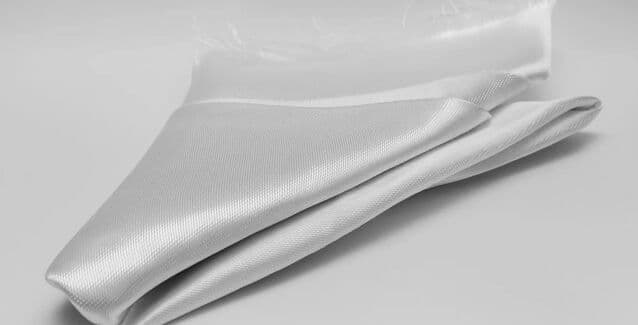

Материал, изготовленный из обычного стекла, обладает отличными характеристиками по прочности, долговечности и гибкости. Благодаря уникальным свойствам стеклоткань используют в автомобильной промышленности, сельском хозяйстве и строительной отрасли.

Виды и особенности

Производители изготавливают тканное и нетканое полотно из стеклянных нитей, которое применяется в быту и разных сферах производства. Диэлектрические свойства материала и негорючесть используется для изоляции теплосетей. Устойчивость к химическим реагентам, воде и экологичность, позволяет использовать полотно в сельском хозяйстве.

Виды стеклотканей и назначение:

- электроизоляционные применяются в производстве печатных плат, диэлектриков и теплоизоляционных материалов;

- конструкционные являются армирующей основой автомобильных и лодочных деталей из стеклопластика;

- бальзатовые обладают стойкостью к возгоранию и используются в изоляции кровли;

- кремнеземные не реагируют на большинство химических элементов и выдерживают высокие температуры, применяются при изготовлении ёмкостей, цистерн и труб;

- ровинговые используются для изготовления деталей особой прочности для лодок, самолётов и автомобилей;

- строительные применяются как армирующий слой перед нанесением штукатурки и шпаклёвки;

- фильтрационные имеют свойства пропускать воздух, но задерживать твёрдые частицы, используются в промышленных фильтрах.

Прочность материала зависит от способа плетения, которое применяется при изготовлении. Полотняное плетение имеет плотную структуру, небольшую гибкость и не растягивается. Это самая прочная стеклоткань с плотностью до 1800 гр./кв. м.

Саржевое полотно имеет меньшую прочность, но отличную эластичность, которая применяется для гидроизоляции рельефов кровли и изготовления деталей со сложной геометрией. Прочность саржевой стеклоткани составляет 300-900 гр./кв. м.

Сатиновое плетение даёт лёгкую ткань плотностью 30-300 гр./кв. м. с отличным тянущимся свойством, что широко используется в производстве диэлектриков и изоляционных материалов.

Практическое применение стеклоткани

В быту полотно может использоваться для усиления соединений узлов и защиты их от влаги. Устойчивость к разложению и долговечность стеклоткани применяется в гидроизоляции стен, фундаментов и крыши зданий. Часто материал используется при ремонтных работах автомобильных узлов и деталей.

Из стеклоткани можно самостоятельно изготовить форму любой геометрической сложности.

Для этого потребуется полномасштабная заготовка, выполненная из дерева, пластилина или глины, смазанная маслом. На форму наносится 3-5 слоёв ткани с промежуточным смазыванием связующим на основе полиэфирных или эпоксидных смол и просушиванием. Для равномерного окрашивания будущего изделия в полимер добавляется пигмент. Полное высыхание заготовки достигается через 3-4 дня. Далее изделие снимается с формы, шлифуется и покрывается лакокрасочными составами.

Это может быть интересно

Как работать с эпоксидной смолой

Двухкомпонентный полимерный состав используется в быту для склеивания материалов, в авиа и судостроении и при изготовлении лакокрасочный и отделочных материалов.

Эпоксидная смола при застывании создаёт прочную структуру, не подверженную влаге и механическим повреждениям. Затвердевший материал не токсичен, но при работе с ним необходимо знать правила разведения и соблюдать меры безопасности.

Подготовка

Процесс затвердевания необратим, поэтому ёмкость для замеса выбирайте с учётом, что её придётся выбросить.

Смесь готовится из двух компонентов, которые до затвердевания токсичны, поэтому нужно надевать перчатки, респиратор и работать в проветриваемом помещении.

Поверхность стола застелите полиэтиленовой плёнкой и приготовьте деревянную палочку или шпатель, два шприца и ёмкость для замеса.

Предметы для склеивания и форма для заливки должны быть чистыми и сухими. Оптимальная температура для работы 20-22 градуса, при влажности воздуха 60-65%.

Этапы разведения

Пропорции для изготовления эпоксидной смеси у производителей могут отличаться, поэтому перед началом работ изучите инструкцию и подберите инструмент и ёмкость с запасом 50%, исходя из необходимого объёма конечного состава.

Многофункциональная эпоксидная смесь разводится в соотношении 10:1, где 10 частей – это смола и 1 – отвердитель, но пропорции компонентов может отличаться. При работе с незнакомым составом прочитайте инструкцию производителя.

Перед началом приготовления, важно знать, что компоненты при смешивании выделяют тепло, поэтому отвердитель нужно вводить медленно при перемешивании до завершения химической реакции.

Для создания прочности в материал добавляют различные наполнители, а для мягкости – пластификатор. Цвет корректируется колеровочными составами.

Этапы разведения полимера:

- Оденьте защитные средства.

- Тщательно перемешайте смолу в таре и взболтайте отвердитель. Полимер имеет неограниченный срок годности, но при хранении в смоле могут образоваться кристаллы. Удалить их можно нагреванием до 40-60 градусов.

- Подготовьте формы для заливки. Обезжирьте склеиваемые поверхности.

- Наберите в шприцы необходимое количество компонентов.

- В ёмкость для замеса вносим смолу, далее тонкой струйкой вводим отвердитель при постоянном помешивании.

- Медленно перемешайте смесь до однородного состояния, чтобы не образовались воздушные пузырьки.

Для отливки крупных объектов не рекомендуется замешивать более 100-150 гр, поэтому они изготавливаются поэтапно, с полным высыханием каждого слоя.

Применение материала

При разведении эпоксидная смола имеет жидкую консистенцию, её используют для заливки в формы при изготовлении сувениров и деталей украшений.

Через 5 минут состав приобретает густоту свежего мёда – это применяется для создания полусферических форм.

Более густая консистенция достигается за 10 минут и получается состав с отличной адгезией, которым можно склеивать детали. Но нужно знать, что эпоксидная смесь не прилипает к полиэтилену, резине и силикону, поэтому из этих материалов делают формы для заливки. Для сушки объёмных моделей и толстых оснований необходимо обеспечить температуру 20-25 градусов и исключить попадание на поверхность воды.

В зависимости от толщины заливки, через 2-5 часов полимер приобретает резиновую фазу загустевания, когда не липнет к рукам, но и не полностью затвердел. На этой стадии заготовке можно придать любую форму, если закрепить её в деформированном состоянии до высыхания.

При выполнении работ по склеиванию деталей, после нанесения полимера нужно удалить излишки и прижать поверхности грузом на 24-48 часов. Для быстрой и качественной адгезии при сушке допустимо повышение температуры на 10 градусов, для этого нужно поставить предмет рядом с источником тепла.

Переход в твёрдую фазу занимает от 8-12 часов, в зависимости от толщины слоя нанесения или формы заливки. Также это зависит от температуры и влажности воздуха, химического состава отвердителя.

При достаточной прочности излишки смолы можно снять наждачной бумагой, а для полировки изделий использовать мебельный спрей и специальную губку.

Средства защиты при работе со смолой

Эпоксидная смола – «материал Шрёдингера», с его помощью получаются красивые узоры, прочные поверхности, но при работе с ним нужно строго соблюдать технику безопасности, чтобы не повторить историю кота.

Основные нюансы в процессе:

- Застывшая смола не насеет вред здоровью. В твёрдом состоянии около 95% смол безопасны для кожи человека, но для контакта с едой нужен допуск. Мы получим сертифицированную смолу (в течение месяца) с европейским разрешением, она безопасна для соприкосновения с пищей (например, холодные закуски);

- Маска, перчатки и защитные очки – три кита, на которых держится здоровье во время, когда необходимо жидкую смолу смешать с отвердителем. В процессе выделяются вредные для человека пары, но их легко фильтрует профессиональная маска;

- Трубочки – зло. Не используйте трубочки для раздувания смолистых узоров. В момент рисования, с воздухом из трубочки в организм попадает вся химия, содержащаяся в горячей эпоксидной смоле;

- Место. Обязательно выбирайте проветриваемое и сухое помещение для работы, чтобы не надышаться лишними испарениями и не испортить качество смолы (она не любит влажность);

- Работайте один. Компания при работе – хорошо, но не в случае с эпоксидной смолой. Берегите не только себя, потому что беременные, дети, животные без средств защиты могут надышаться смолистыми парами, что скажется на качестве их здоровья.

Не пренебрегайте своей безопасностью и чистотой лёгких, лучше один раз надеть маску, перчатки и очки, чем всю жизнь мучиться с осложнениями.

Стеклоткань универсальное средство

Материал, изготовленный из обычного стекла, обладает отличными характеристиками по прочности, долговечности и гибкости. Благодаря уникальным свойствам стеклоткань используют в автомобильной промышленности, сельском хозяйстве и строительной отрасли.

Виды и особенности

Производители изготавливают тканное и нетканое полотно из стеклянных нитей, которое применяется в быту и разных сферах производства. Диэлектрические свойства материала и негорючесть используется для изоляции теплосетей. Устойчивость к химическим реагентам, воде и экологичность, позволяет использовать полотно в сельском хозяйстве.

Виды стеклотканей и назначение:

- электроизоляционные применяются в производстве печатных плат, диэлектриков и теплоизоляционных материалов;

- конструкционные являются армирующей основой автомобильных и лодочных деталей из стеклопластика;

- бальзатовые обладают стойкостью к возгоранию и используются в изоляции кровли;

- кремнеземные не реагируют на большинство химических элементов и выдерживают высокие температуры, применяются при изготовлении ёмкостей, цистерн и труб;

- ровинговые используются для изготовления деталей особой прочности для лодок, самолётов и автомобилей;

- строительные применяются как армирующий слой перед нанесением штукатурки и шпаклёвки;

- фильтрационные имеют свойства пропускать воздух, но задерживать твёрдые частицы, используются в промышленных фильтрах.

Прочность материала зависит от способа плетения, которое применяется при изготовлении. Полотняное плетение имеет плотную структуру, небольшую гибкость и не растягивается. Это самая прочная стеклоткань с плотностью до 1800 гр./кв. м.

Саржевое полотно имеет меньшую прочность, но отличную эластичность, которая применяется для гидроизоляции рельефов кровли и изготовления деталей со сложной геометрией. Прочность саржевой стеклоткани составляет 300-900 гр./кв. м.

Сатиновое плетение даёт лёгкую ткань плотностью 30-300 гр./кв. м. с отличным тянущимся свойством, что широко используется в производстве диэлектриков и изоляционных материалов.

Практическое применение стеклоткани

В быту полотно может использоваться для усиления соединений узлов и защиты их от влаги. Устойчивость к разложению и долговечность стеклоткани применяется в гидроизоляции стен, фундаментов и крыши зданий. Часто материал используется при ремонтных работах автомобильных узлов и деталей.

Из стеклоткани можно самостоятельно изготовить форму любой геометрической сложности.

Для этого потребуется полномасштабная заготовка, выполненная из дерева, пластилина или глины, смазанная маслом. На форму наносится 3-5 слоёв ткани с промежуточным смазыванием связующим на основе полиэфирных или эпоксидных смол и просушиванием. Для равномерного окрашивания будущего изделия в полимер добавляется пигмент. Полное высыхание заготовки достигается через 3-4 дня. Далее изделие снимается с формы, шлифуется и покрывается лакокрасочными составами.

Применение, характеристики полиуретанового однокомпонентного клея

Сфера строительства и ремонта ориентирована на качественные отделочные материалы, незаметные скрепляющие элементы, что повышает эстетичность объектов. В отрасли часто применяется однокомпонентный полиуретановый клей.

Его популярность объясняется прочным сцеплением поверхностей, выполненных из идентичных и материалов разных структур. Клей, который доступен любому россиянину, отличается простотой применения, быстрым отвердением, долговременным эффектом.

Состав, особенности материала

Составляющие однокомпонентного полиуретанового клея, смешанные на заводе-изготовителе — композитные вещества изоцианаты. Состав и количество добавок (отвердителей, растворителей) влияет на адгезию, вязкость, скорость застывания. Рецептура тягучего материала серого цвета зависит от назначения.

Характеристики, достоинства клея на полиуретановой основе:

- отвердевает, взаимодействуя с водой, или при влажности воздуха от 65%;

- застывает за 1–1,5 часа, набирает полную прочность через 1–2 суток;

- расход —1,2 кг на 1 кв. м.;

- не требует предварительной подготовки;

- схватывается при температуре от 0 до 40°C;

- не имеет выраженного запаха;

- при отвердевании расширяется, надёжно фиксируя пористые поверхности;

- нейтрален к паркетному лаку, маслам, бензину;

- высокопрочен на сдвиг, показатель силы растяжения — не больше 1,5 ньютона на 1 кв. мм;

- подходит для ремонта квартир, домов, наружных работ;

- устойчив к высоким, низким температурам, повышенной влажности, плесени, грибкам.

Клей прочно фиксирует разнородные поверхности без грунтовки — пластик, бетон, мрамор, гипсокартон, асфальт, керамику, резину, древесину, штукатурку, стекло, металл, кирпич, древесно-стружечные плиты, железобетон. Эксплуатационные свойства средство сохраняет при температуре -50 – +150°C.

Применение полиуретанового состава не приводит к деформации материалов из-за насыщения влагой. Клеем обрабатывают паркетные плашки, древесину, обработанную антисептиком или сырую. Крепёжное средство используют опытные строители, ремонтники и новички. За 20 минут выдержки можно подогнать склеиваемые детали без спешки, что избавляет от переделок.

Недостатки клея — высокие требования к гладкости, чистоте поверхностей, сложность удаления застывших излишков.

Сфера применения

Технические характеристики, свойства материала обусловливают эффективность, востребованность потребителями.

Использование полиуретана для строительных, ремонтных работ, в быту, промышленности:

- изготавливают сэндвич-панели, ламинат, клееный брус, изоляционные детали;

- выполняют отделочные работы — крепление керамогранита, мозаики, плитки мраморной и керамической;

- ремонтируют стеклянные, фарфоровые, керамические предметы декора;

- крепят лепнину, карнизы, плинтусы, элементы из пластика, дерева, оконные профили;

- укладывают блоки, панели, полы, в том числе тёплые и паркет;

- реставрируют мебель;

- используют как герметик для защиты автомобильных деталей, металлических труб от ржавчины;

- на стадионах, открытых спортивных площадках приклеивают к основе искусственные газоны, маты из резины.

Однокомпонентное средство на полиуретановой основе применяют для приклеивания набоек, дополнительных подошв при ремонте обуви. Чтобы охватить большее количество потребителей, изготовители выпускают марки клея, различные по количественному соотношению компонентов.

При работе с клеящим составом соблюдают правила техники безопасности. В закрытых непроветриваемых помещениях надевают респиратор, защищающий органы дыхания. Защитные очки, резиновые перчатки предохраняют глаза, кожу от попадания клея, который может вызвать раздражение, симптомы аллергии.

Правила использования

Технология применения однокомпонентного полиуретанового клея при холодном способе склеивания:

- Рабочие поверхности очищают от пыли, строительного мусора. Масляные пятна, пролитую краску удаляют растворителем или спиртом. Чтобы детали стали идеально гладкими, их шлифуют. Удобно состав распылять из аэрозольного баллончика. Если средство расфасовано в банки, подготавливают шпатель.

- Тонким слоем клей распределяют по поверхностям. Выдерживают четверть часа, прижимают детали друг к другу или пару минут прокатывают валиком. Если материалы пористые, наносят второй клеевой слой. После 5-минутной выдержки сдавливают. Первичное отвердение происходит за 20–40 минут при равномерной плотной фиксации. Полностью состав застывает через сутки или двое.

- Чтобы в спешке не наделать ошибок, при работе с плиткой, паркетом, другими мелкими деталями обрабатывают клеем не всю основу, а частями. На качестве склейки это не отразится, зато работа будет выполнена без спешки, суеты.

- Легче удалить излишки полиуретана в местах стыков сразу, пока состав не застыл. Если время упущено, вместо ветоши, смоченной в спирте, пользуются стамеской.

- Шпатель чистят сразу до затвердевания вещества или оттирают от клея салфеткой, увлажнённой ацетоном.

Механическое воздействие при неполном отвердении клея приводит к его разжижению. Поэтому момент эксплуатации отодвигают до полного застывания клея. Если у соединяемых деталей из древесины влажность меньше 8%, поверхность предварительно сбрызгивают водой, просушивают.

При изготовлении сэндвич-панелей применяют мокрый способ склеивания. После нанесения полиуретана детали смачивают, пропускают через прокатный пресс. Преимущества этой технологии — более прочный крепёжный шов за счёт вспенивания состава. Горячий метод эффективен при производстве брусчатки, резиновой плитки. Детали покрывают клеем, помещают на 20 минут под пресс, разогретый до 80–140°C.

Чтобы избежать покупки фальсификата, товар заказывают на заводе или у его официальных дилеров. Килограмм полиуретанового клея стоит 250–400 рублей. Перед ремонтом рассчитывают количество клея в соответствии с площадью помещения, нормой расхода. С запасом покупать однокомпонентный полиуретан нет смысла, так как срок годности ограничивается одним годом.

Свойства фторопласта и его применение

Фторопласт представляет собой полимер из синтетики, включающий в состав фтор, за счет чего он получил такое название. Материал имеет белый оттенок, он применяется почти во всех промышленных отраслях. Ранее фторопласт имел наименование тефлона, но традиционно его называют фторополимером.

Отличия фторопласта от других материалов и основные параметры

Состав был открыт в 1938 году совершенно случайно. Его открыл химик Рой Планкетт – ему требовалось закачать холодный газ в емкость, которая долгое время находилась в холодном помещении. Закачанный газ из-за образовавшейся реакции превратился в порошок белого оттенка – фторопласт.

Он впервые стал использоваться в СССР в период Второй Мировой войны. Из тефлона создавали конструктивные элементы для поворота башни танков. Продолжительный период использование материала в Советском союзе было засекречено. Впоследствии тефлон стал использоваться для изготовления кухонной утвари, хирургических инструментов, в электронике и т.д.

Уникальность этого синтетического полимера состоит в том, что он устойчив к кислотам и щелочам, выдерживает высокие и низкие температуры. За счет этих свойств тефлон стал входить в состав покрытия посуды – во время готовки пища не прилипает и не пригорает, легко снимается с горячей поверхности.

Где используется фторопласт

Сейчас тефлон применяется почти в каждой сфере хозяйственной деятельности. Его применяют для изготовления медицинского оборудования, в строительстве, при конструировании транспортных средств. Тефлон активно используется в пищевой промышленности.

Транспортные средства

Активно материал внедряется в состав деталей машин – автомобильного легкового и грузового транспорта, в авиационной промышленности. Ряд комплектующих деталей для станков выполняется из фторопласта. Особенно актуально его применение в узлах, на которые воздействуют большие нагрузки. Применение в качестве пленки для металлических деталей позволяет снизить показатель трения и продлить срок службы механизмов. Значения амортизации при этом снижаются, оборудование долгое время не выходит из строя и не требует ремонта.

За счет таких свойств материал, отличающийся малой дисперсией, вводится в состав смазочных компонентов. Тонкий слой покрытия, который остается на поверхности трущихся элементов, обеспечивает работу механизма даже в случае, если нет смазки. Сальники и уплотнители считаются одной из основных составляющих при установке труб или систем гидравлики, функционирующих под высоким давлением.

Стоматология и сердечно-сосудистая хирургия

Актуально использование фторопласта в медицине, так как он не вызывает иммунологических реакций, считается безвредным. Из него изготавливают протезы сосудов, сердечных клапанов, емкостей для обеспечения сохранности крови, медикаментов. Синтетический состав используется в стоматологии, полимер способен заменить титан, который часто входил в состав протезов.

Пищевая и химическая промышленность

Из тефлона создается посуда, имеющая покрытие, к которому не пригорает пища. При изготовлении растительного масла, молочных продуктов полимер используется в качестве покрытия труб и наносов по перегонке жидкостей.

В химическом производстве состав внедряется при создании комплектующих элементов запорно-регулирующей арматуры и уплотнителей труб, по которым транспортируются вещества, отличающиеся повышенным уровнем химической агрессии.

Строительство и электроника

При сборке электрических приборов фторопласт может быть применен в качестве диэлектрика. В производстве кабельной продукции он важен для создания устойчивой пленки. Изоляционные составляющие из синтетического полимера используют для создания катушек, плат, конденсаторов.

Пластины из полимера для строительства являются одними из наиболее важных элементов скользящих опор сооружений. Материал применяется при строительстве мостов, эстакад, прочих строительных объектов, имеющих пролеты. Популярно применение в местах с повышенным уровнем сейсмической активности прокладок из фторопласта. Они должны располагаться в месте опоры балок перекрытий на колонны.

Ткани и элементы одежды

Тефлон нужен при пошиве одежды и тканей, которые не промокают. Пленка, возникающая при деформации сырья, может стать покрытием для ткани, которая обладает водоотталкивающими свойствами. Материал прекрасно защищает от ветра, устойчив к ряду негативных внешних воздействий. Пористая ткань не держит испарения, за счет этого важен при изготовлении спортивной одежды, для активного отдыха, охоты и т.д.

Выводы

-

Количество сфер промышленности, где активно применяется тефлон, постоянно увеличивается. За несколько десятилетий этот материал смог заменить собой другие, полимер незаменим в таких сферах, как медицина, строительство, машиностроение и т.д. за счет своих уникальных свойств и устойчивости к температуре.

-

Согласно исследованиям, материал отличается диэлектрической проницаемостью. Показатель удельного сопротивления не зависит от температурных изменений, поэтому компонент входит в конструкции электроники.

-

Фторопласт условно считается негорючим, однако, при взаимодействии с кислородом он загорается, при этом не выделяет в большом количестве теплоту. При температуре от 500 градусов по Цельсию выделяется ядовитый газ, который приводит к сильным ожогам слизистых. Опасность процесса можно снизить, нагревая материал в вакууме.

-

Полимер является наиболее плотным в сравнении с другими, за счет этого он поддается практически всем типам обработки – его можно сверлить, фрезеровать и т.д. При воздействии агрессивных химических веществ полимер не теряет своих свойств, способен снизить коэффициент трения механизмов, добавляется в смазки.

-

За счет адгезионной пассивности склеивать детали из полимера нельзя, но такой недостаток можно убрать, выпуская компонент с поверхностью, которая была обработана окислителями. Есть возможность усиления материала путем добавления присадки или наполнителя.

Эффект мрамора эпоксидной смолой

Как сделать эффект мрамора эпоксидной смолой. Имитация красоты мрамора литьевой эпоксидной смолой набирает популярность. Такая техника выводит элемент интерьера – столешницу, подставку, картину – на новый уровень.

Работа несложная, но требует вкуса и некоторых художественных навыков. Желательно иметь образец – фото настоящего камня. Заметьте, что прожилки античного мрамора ветвятся, но никогда не пересекаются.

Материалы, инструменты

Основой послужит дерево, металл, бетон, пластик. Из многих типов эпоксидных смол по степени густоты наиболее подходящая – АРТ ПРО 2.0. Она устойчива к УФ, самовыравнивается, безопасна при контактах с пищей.

Дополнительно потребуются пигменты: основной белый; чёрный, серый, бежевый для формирования «прожилок»; металлизированные – для получения эффекта 3D.

Понадобятся кухонные весы, ёмкости, палочки для смешивания густой смолы с пигментами, фен для волос, газовая горелка. Желателен строительный уровень для фиксации основы в горизонтальном положении. Стол защитит плёнка или плотная бумага, кромку борда – малярная лента.

Для домашних мастеров у нас есть полные наборы для творчества.

Пора приступать

Помещение для работы должно проветриваться, иметь температуру 22 – 24 °C. Перчатки, очки обязательны.

Ровно установите сухую обеспыленную основу. Смешайте (4 – 5 мин.) компоненты смолы в пропорции, указанной в инструкции. Композиция среднего размера – диаметром 30 см – потребует 240 – 260 грамм. Работу с готовой смесью желательно закончить за 1 час.

Следующие шаги.

- Разделите смолу. 60 – 70% пойдёт на основу, остальное разделите на равные части по количеству пигментов, которые будут использоваться.

- Для основы используется белый пигмент. Перемешайте его со смолой так, чтобы оставались единичные прозрачные прожилки. Это добавит композиции натуральности. В другие стаканчики добавьте не более 5% пигмента. Бежевый лучше развести в остатках от белой смеси.

- Равномерно заполните арт-борд белой основой. Отставьте на полчаса.

- Тонкими струйками налейте бежевый краситель. Покачайте борд со стороны в сторону для естественного распределения добавленной краски. В результате должны получиться широкие размытые полосы. Наличие капель не добавит естественности.

- Обмакните палочку, очень тонкой струйкой чёрного красителя нарисуйте прожилки. Не допускайте образования капель.

- Обычным феном разгоните полоски по поверхности. Только так можно сместить верхний слой краски, а нижний оставить на месте.

- Опционально чёрные полоски дублируют всплывающим пигментом золотой металлик. Его также надо подвигать струёй воздуха от фена.

- Для удаления воздушных пузырьков по поверхности надо пройтись газовой горелкой. Чтобы смола не задымилась, не задерживайтесь долго на одном месте.

- Отверждение закончится через 24 часа. В это время готовая работа должна быть защищена от пыли, насекомых.

Теперь надо снять малярную ленту, покрыть кромку акриловой или художественной краской. Когда готовая поверхность не идеально ровная, её покрывают финишным слоем прозрачной смолы.

В некоторых случаях шлифованная поверхность предпочтительнее зеркальной. Этого эффекта добиваются матирующими красителями или шлифшкуркой № 320.